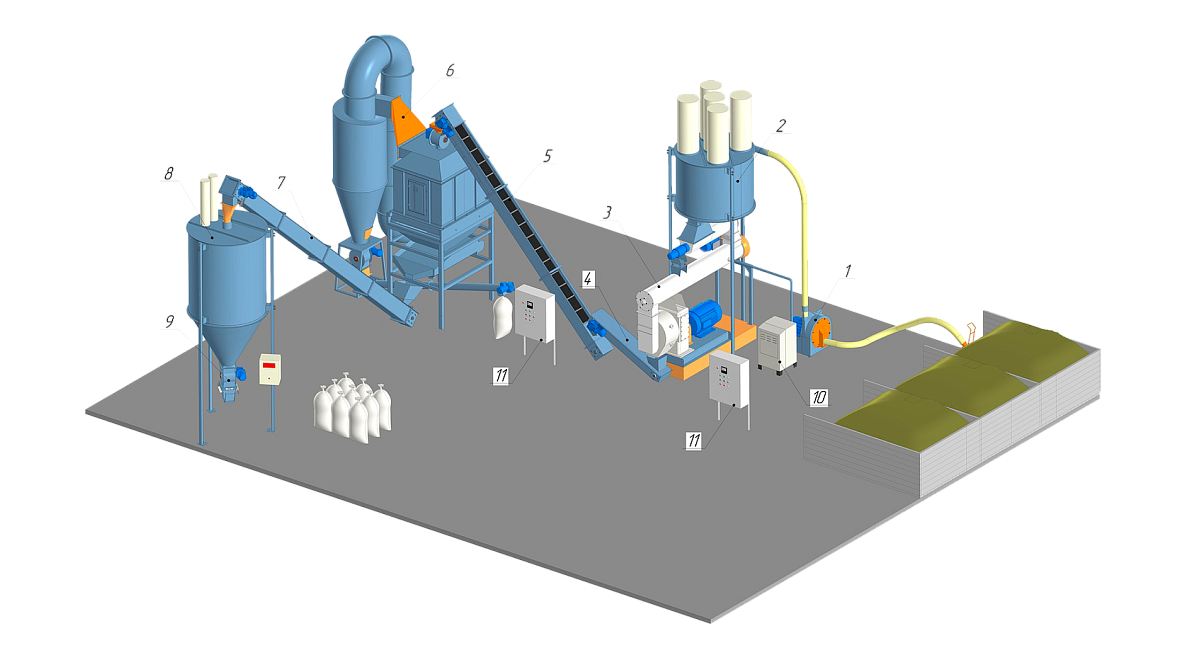

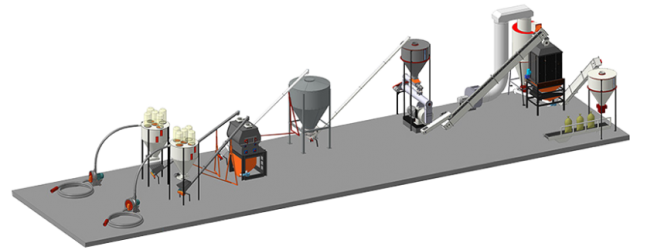

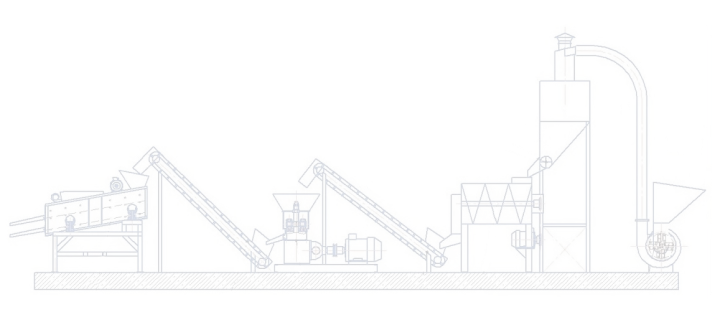

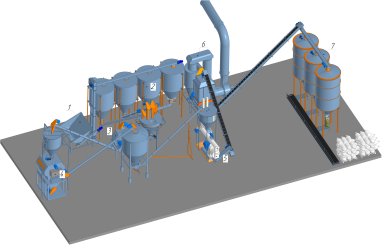

Устройство и принцип работы

Измельчение продукта происходит в дробилке ДСК. Загрузка сырья осуществляется пневматически по гибкому шлагу.

Благодаря всасывающему шлангу сырьё может забираться из любого места в радиусе 10 метров от дробилки.

Сырьё по шлангу через сепаратор, встроенный в крышку дробилки, попадает в камеру дробления. Сепаратор позволяет улавливать металломагнитные и минеральные примеси.

Измельченное сырье поступает в демпферный бункер с ворошителем БВЛ над гранулятором.

Процесс формирования гранул достаточно сложен и отличается от всех предшествующих этапов технологической цепочки. Из бункера измельченный продукт равномерно подается дозатором пресс-гранулятора в смеситель-кондиционер, где сырье увлажняется подведенным паром или водой, увлажненное сырья попадает в камеру прессования и затягивается в клиновой зазор между роликами и матрицей, продавливается роликами через отверстия (фильеры) в матрице. Выдавленная гранула обрезается в размер срезным ножом и через выгрузное отверстие в крышке гранулятора SZK проваливается на ленточный транспортер ТЛС, который направляет гранулу в колонну охлаждения SNa.

Горячая и влажная гранула в процессе хранения может заплесневеть, поэтому обязательно необходимо охлаждение и съем остаточной влаги.

По ленточному транспортеру через шлюзовой затвор колонны охлаждения продукт поступает в шахту охлаждения, где происходит протяжка потока воздуха, создаваемого вентилятором, через весь слой гранул. Гранула остывает и разгружается на стол рассева. На столе рассева продукт отсеивается от несгранулированной части.

Охлаждения и просеянная гранула по ленточному транспортеру поступает в бункер готовой продукции БГП, для дальнейшего хранения, с возможностью весовой фасовки в мешки от 15 кг до 50 кг.